Además, diseñamos cursos a medida y los impartimos “in company” adaptándonos a su horario. Disponemos de los recursos técnicos necesarios.

- Eficacia Vs Eficiencia.

- Los 7 + 1 Despilfarros

- Operaciones VA (Valor Añadido)

- Crear flujo continuo: células en U.

- Cálculo del Takt Time

- Estandarización del trabajo.

- Conectar procesos

- Producción “PULL”: Kanban

- Nivelar la producción

- Autonomatización

- Células Chaku-Chaku

- Poka-yoke (sistemas anti-error)

- Mapa de Valor (VSM)

- Síntomas que aconsejan aplicar la metodología 5S.

- 1S: ORGANIZACIÓN (SEIRI)

- 2S: ORDEN (SEITON)

- 3S: LIMPIEZA CON MANTENIMIENTO (SEISO).

- 4S: GESTION VISUAL (SEIKETSU)

- 5S: DISCIPLINA Y HABITO (SHITSUKE – SHUKAN)

- Metodología de implantación

- Beneficios y Conclusiones.

- Mantenimiento de Averías

- Mantenimiento Preventivo

- Mantenimiento Autónomo

- Mantenimiento Predictivo

- Mantenimiento Correctivo

- Mantenimiento de Mejoras

- Prevención del Mantenimiento

- Gestión del Mantenimiento.

- Mejora Continua: PDCA, 5 Why´s

- Las 6 grandes Pérdidas

- Dónde gestionar el OEE

- Cálculo detallado del OEE

- Mejorar el OEE: Pareto de Causas, PDCA

- Concepto de Tiempo de Cambio.

- Operación EXTERNA.

- Operación INTERNA.

- Actividades estándar en un proceso de preparación

- Etapas del proceso de cambio:

- Paso 1: Filmar proceso actual

- Paso 2: Diferenciar operaciones Internas y Externas.

- Paso 3: Convertir las operaciones Internas en Externas.

- Paso 4: Mejorar las operaciones Internas y Externas.

- Paso 5: Estandarizar el nuevo cambio.

- Caso práctico de aplicación.

1.- ¿Qué es el Value Stream Mapping – VSM?

2.- Símbolos del VSM.

3.- Conceptos: Takt Time, Tiempo de Ciclo y Lead Time.

4.- Ley de Little aplicada a un sistema de fabricación.

5.- Etapas de la metodología VSM:

5.1.Seleccionar una familia de productos.

5.2.Crear el Equipo del proyecto.

5.3.Realizar VSM de la situación actual.

5.4.Plantear ideas de mejora.

5.5.Realizar VSM de la situación futura.

5.5.1 Conectar procesos mediante FIFO Lane

5.5.2 Conectar procesos mediante Supermercados y Kanban

6.- Elaborar y Ejecutar Plan de mejora de la corriente de valor.

7.- Repercusiones.

1.- Estudios de Capacidad de proceso.

- Estadística básica.

- Índice de Capacidad Potencial Cp.

- Índice de Capacidad Crítica Cpk.

- Relación entre Cp y Cpk.

- Etapas

2.- SPC. Control Estadístico de Procesos.

- Estrategia de implantación:

- Seleccionar una Característica Crítica de Calidad (CCC)

- Seleccionar Gráfico de Control según el tipo de datos:

- Gráficos de Control para Variables medibles: I-MR, X-R y X-S

- Definir el muestreo y recoger los datos

- Calcular los límites de control (LCI y LCS).

- Construir el gráfico de control.

- Seguimiento y Análisis del proceso.

3.- Criterios para determinar la inestabilidad del proceso. Patrones de inestabilidad.

4.- Gráficos de Control para Atributos: n, np, c y u.

5.- Recálculo de los Límites de Control.

1.- ¿que es un AMFE?. conceptos

2.- ¿Cual es el propósito de un AMFE?. Objetivos

3.- Tipos de AMFE y campos de aplicación

4.- Pasos del AMFE

- Planificación del Proyecto. Formación del Equipo.

- Definir la Estructura de Producto / Proceso

- Definir las funciones de cada elemento.

- Analizar los modos potenciales de fallo.

- Listar potenciales efectos de cada modo de fallo.

- Asignar clasificación de Severidad, Ocurrencia y Detección.

- Evaluar el riesgo y Priorizar.

- Optimización. Implantar Acciones Preventivas

- Documentar los resultados.

5.- Formatos AMFE de Diseño // AMFE de Proceso

8.- Plan de Acciones Preventivas.

9.- Herramientas para la Mejora: 5 Por Qués, SCRA, Brainstorming, Diagramas Causa-Efecto, Flujogramas,…

1.- Introducción a la logística

1.1.- La logística. Concepto. Evolución. La logística en la empresa

1.2.- El impacto en costes y servicio de la logística industrial

1.3.- Nuevas perspectivas. Industria 4.0

2.- El Almacén

2.1.- El almacén en funcionamiento. Ejercicio real en sala. Cada participante asume un rol. Con piezas y ubicaciones físicas se replican los procesos de almacén. Transcurrido un tiempo se evalúa el resultado en términos de servicio, fiabilidad de stocks y productividad.

2.2.- Métricas de almacén. Tiempo de respuesta. Errores en preparación de pedidos. Fiabilidad de stocks. Productividad. Takt-time. Capacidad demostrada. Ejercicio práctico.

2.3.- Metodología de las 5S.

2.4.- Concepto Lean aplicado al almacén. Los 7+1 despilfarros. Ciclo PDCA. Orientación al cliente. SIPOC. Mejora continua. Solucionando en el almacén los 7 + 1 despilfarros. Transportes internos y externos. Sobre-preparación de pedidos. Sobre-manipulación. Movimientos innecesarios. Esperas. Retrabajos. Inventario innecesario. Potencial de las personas.

2.5.- Mejorando el servicio en el almacén Lean. Agrupación de referencias. Zonas. Slotting (asignación de ubicaciones). Gestión de referencias de alta rotación. Identificación de referencias. Mejores prácticas de preparación de pedidos. Recuentos. Ejercicios prácticos.

2.6.- Procesos de almacén. Diagramas de flujo (Value Stream Mapping). Estandarización de procesos. Ejercicio práctico.

2.7.- Personas. Matriz de capacidades. Planificación, ejecución y priorización de operaciones. Cajón Heijunka. Gestión visual.

3.- Gestión de Stocks

3.1.- Consideraciones Generales. Tipos y objetivos de los stocks. Consideraciones sobre inventario agregado.. Análisis ABC. Obsolescencia

3.2.- Control de los stocks. Identificación de los artículos. Recuentos cíclicos. Sistemas de identificación online

3.3.- Gestión de la incertidumbre. Stocks de Seguridad.

3.4.- Datos para mejorar. Captura de información. Paretos. Distribuciones. Análisis de regresiones y clasificaciones. Aplicación práctica en Excel a errores de almacén y a fiabilidad de stocks.

4.- Lean Supply Chain

4.1.- Demanda. Analítica de la demanda. Demanda dependiente/demanda independiente

4.2.- La Cadena de Suministro. Visualización. Movimiento de materiales y transmisión de la demanda

4.3.-Nivel de Servicio. Incertidumbre en el suministro

4.4.- Sistemas de Reposición. Lead-times. Ciclos. Reposición por punto de pedido. MRP. Sistemas de reposición pull.

4.5.- Suministro Kanban a Taller o sub-contratista. Dimensionamiento. Stock hospital. Ejercicio práctico de simulación.

5.- Logística de distribución

5.1.- Redes de almacenes

5.2.- Transporte

5.3.- Logística inversa, 3PL y 4PL

6.- Nuevas herramientas para la logística

6.1.- Blockchain, Big data e IoT (internet of things), RFID

6.2.- Analítica de datos. Big & small data

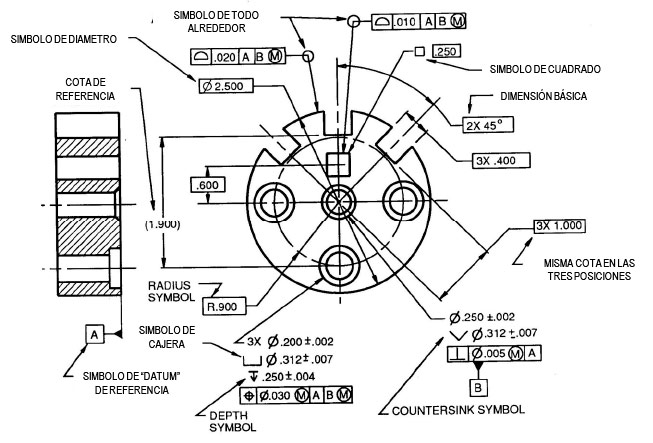

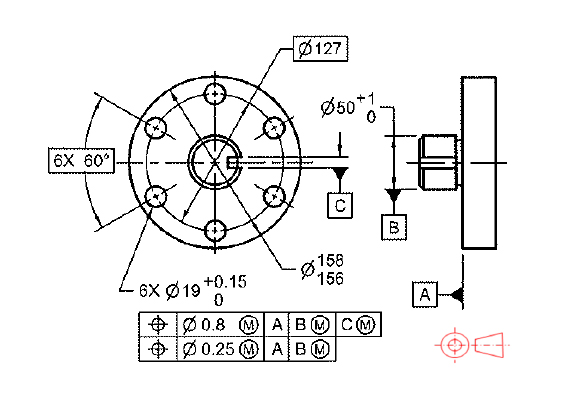

- Tolerancias Numéricas y Geométricas

- Simbología

- Datums de Referencia

- Condición de Máximo Material (MMC)

- Condición de Mínimo Material (LMC)

- Efecto RFS.

- TG de FORMA

- Rectitud

- Planitud / Planicidad.

- Circularidad / Redondez.

- Cilindricidad

- Variación en Estado Libre (Free State)

- TG de ORIENTACIÓN

- Paralelismo

- Perpendicularidad

- Angularidad / Inclinación

- TG DE LOCALIZACIÓN O SITUACIÓN

- Posición

- Concentricidad / Coaxialidad.

- Simetría

- TG DE PERFIL

- Perfil de una Línea.

- Perfil de una Superficie.

- TG DE OSCILACIÓN (RUNOUT)

- Circular

- Total